НАМЫВНЫЕ ДИАТОМИТОВЫЕ ФИЛЬТРЫ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

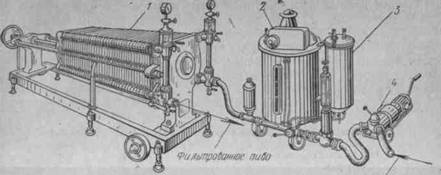

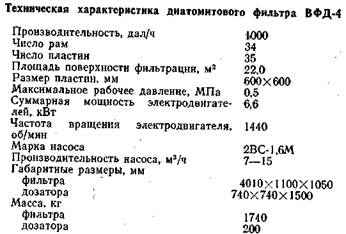

Фильтр ВФД-4 (рис. 59) представляет собой аппарат периодического действия. Он состоит из собственного фильтра /, дозатора фильтровального порошка 2, расходомера 3 и насоса с электродвигателем 4.

Рис. 59. Диатомитовый фильтр ВФД-4.

Фильтр смонтирован на передвижной тележке, на передней части которой установлены электродвигатель, вихревой насос и пульт управления всей установкой. На пульте управления смонтированы приборы контроля, смотровые стекла с подсветом, ручки крана и кнопки управления электродвигателями установки. На тележке укреплены упорная плита и продольные опорные балки, на которые ушками опираются промежуточные пластины и рамы и нажимная плита.

Набор пластин и рам в сжатом состоянии образует ряд камер, каждая из которых разделена на две половины опорным картоном. Со стороны нагнетающей магистрали камеры соединяются с каналами для подвода суспензии, со стороны выходной магистрали—с каналами для отвода фильтрата. Каналы образуются из отверстий в приливах промежуточных плит и рам. Внутренние полости рам служат для вмещения протекающего порошка и отфильтрованных дрожжей, белковых и других веществ.

Набор пластин и рам фильтра скрепляется зажимным механизмом, состоящим из винта, червячного редуктора и электродвигателя. Уплотнение пластин и рам может быть проведено также при помощи храпового механизма, для чего, вращая винт за рукоятку маховика, досылают нажимную плиту вплотную к набору рам и пластин и зажимают их храповым механизмом, связанным с винтом.

Дозатор представляет собой цилиндрический сосуд. В верхней части его размещен загрузочный бункер для фильтровального порошка и мембранный насос с электродвигателем. Внутри цилиндра проходит вертикальный вал с насаженной на него мешалкой. Входной и выходной штуцеры в нижней части цилиндра расположены тангенциальна

Через загрузочный бункер проходит вертикальный вал, на который насажено три дозирующих диска, два неподвижных и один подвижный. Каждый из дисков имеет одинаковое количество равнорасположенных пазов, причем пазы нижнего диска смещены по отношению к пазам верхнего на определенный угол. Дозатор установлен на специальной подставке. К ней на кронштейне подвешен привод дозатора, состоящий из двигателя и редуктора, в котором смонтирован дифференциальный кулисный механизм. Величина дозы порошка регулируется поворотом ручки, расположенной на приводе дозатора.

Схема работы диатомитового фильтра ВФД-4 ясна из рис. 60. При подготовке фильтра к работе на пластины фильтра 1 навешивают опорный картон, предварительно замоченный в течение 20— 30 мин в горячей воде. Затем свинчивают пластины и рамы фильтра, включая привод зажима фильтра, или выполняют эту операцию вручную. Собранный фильтр заполняют водой через трехходовые краны 6, 7, 8. При этом открывают воздушный кран 13 и краны 17 и 4. Одновременно с этим через кран 11 заполняют водой дозатор 9. При достижении требуемого уровня поплавковое устройство закрывает доступ жидкости в дозатор. После полного заполнения фильтра водой, о чем свидетельствует вода, вытекающая из кранов 13 без воздушных пузырьков, ручки трехходовых кранов 3 и 6 устанавливают в положение, соответствующее работе фильтра по замкнутому циклу, и включают насос 5.

Рис. 60. Принципиальная схема работы диатомитового фильтра ВФД-4.

При введении нового фильтра в эксплуатацию всю систему заполняют 2%-ным раствором NаОН при температуре 60°С. Дезинфицирующий раствор прокачивают по замкнутому циклу не менее 15 мин, затем промывают фильтр и систему горячей водой при температуре 60—70°С до нейтральной реакции промывной воды на выходе из фильтра.

После этого приступают к нанесению предварительных слоев диатомитового порошка, для чего в бункер дозатора засыпают 13 кг диатомита сорта А (из расчета 600 г на 1 м2 фильтрующей поверхности) и устанавливают ручку регулировки дозирующего механизма в положение, соответствующее делению «7». Ручки трехходовых кранов 3, 6, 7 я 8 устанавливают в соответствующие положения, при этом кран 17 должен быть закрыт.

Окончание нанесения первого слоя диатомита определяют по отсутствию его в воде, проходящей мимо смотрового стекла 14. Аналогичным образом наносят и второй слой, при этом в бункер дозатора 9 засыпают 14 кг диатомита сорта Б (из расчета 700 г на 1 м2 фильтрующей поверхности).

После нанесения предварительных слоев диатомита приступают к фильтрации пива, для чего трехходовые краны 7 и 8 устанавливают в соответствующие положения. При работе по замкнутому циклу трехходовой кран 12 должен быть сообщен с резервуаром дозатора для сброса суспензии в резервуар во избежание повышения давления в замкнутой системе. Затем через люк в дозатор засыпают 10 кг диатомита сорта Б. Текущее дозирование порошка проводят из расчета 15—20 г/дал пива, что соответствует положению ручки регулирующего устройства дозатора на делении «1». Затем трехходовой кран 15 устанавливают в положение сброса воды и открывают кран 16 для введения пива в систему.

Ручки кранов 3 и 6 одновременно устанавливают в соответствующее положение. Трехходовой кран 12 открывают для подачи суспензии в поток пива. После вытеснения всей воды, находящейся в фильтре, кран 15 переводят в положение «пиво». При нормальной работе дозатора в окне расходомера 2 четко видно поступление дозы суспензии диатомита.

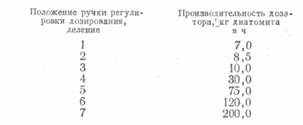

Диатомитовая суспензия дозируется в ток пива в течение всего периода фильтрования. В зависимости от степени осветления пива дозировка порошка может меняться. Если пиво, выходящее из фильтра, недостаточно осветлено или давление на входе фильтра растет слишком быстро, необходимо увеличить дозу диатомита в поток. Для этого следует повернуть ручку управления регулирующего устройства и установить в требуемое положение в соответствии с производительностью, указанной на таблице, прикрепленной к корпусу пульта управления.

Зависимость производительности дозатора от положения ручки регулирования дозы диатомита следующая:

Фильтрование ведут до тех пор, пока давление на фильтре не достигнет 0,5 МПа, после чего фильтрование прекращают, выключают дозатор. Пиво из фильтра вытесняют водой, для чего кран 16 закрывают и открывают кран 17. После вытеснения пива краны закрывают, насос останавливают и открывают фильтр. Цикл повторяется. Спуск суспензии и сброс промывных вод из резервуара дозатора при необходимости производятся через кран 10.

Пуск и управление механизмами фильтра вынесены на пульт. Для свинчивания и развинчивания пластин и рам фильтра нажимают соответствующие кнопки привода зажимного механизма. Сигнальные лампы, установленные на пульте управления, показывают, в каком направлении работает привод механизма зажима, открыт или закрыт фильтр.

Визуальный контроль за поступлением суспензии диатомита ведут через окно расходомера, а за окончанием нанесения первого слоя диатомита — через смотровое стекло.

Цикл фильтрования в зависимости от исходной мутности пива и правильного дозирования диатомита может продолжаться 3— 8 ч и более.

Для обеспечения высокой степени осветления пива необходимо полностью удалить воздух из фильтра при заполнении его водой. Для этого рекомендуется во время намывания слоя диатомита воздушные краны оставлять частично открытыми. Одновременно с этим выходным краном следует создать небольшое противодавление (0,03—0,05 МПа).

По окончании намыва слоев диатомита необходимо плавно переходить с воды на пиво, что позволяет избежать образования ударов и воздушных пробок. Для этого рекомендуется применять специальные смесительные фонари и перед переключением с воды на пиво удалить воздух из пивопровода через отдушник на фонаре. Во избежание вспенивания пива необходимо создать в сборнике фильтрованного пива постоянное противодавление. Сборник фильтрованного пива следует устанавливать на одном уровне с фильтром. В случае подачи фильтрата на верхние этажи на фильтре необходимо создать дополнительное противодавление. Нельзя останавливать продуктовый насос во время фильтрования и резко открывать и закрывать краны, что приведет к образованию гидравлических ударов в системе. При переходе с одного танка на другой необходимо заблаговременно подготовить следующий танк и вытеснить воздух из трубопровода. Не следует допускать приготовления суспензии для дозирования с использованием пива, так как это приводит к вспениванию и попаданию воздуха в фильтр. По окончании работы фильтр, дозатор и трубопроводы (шланги) промывают холодной, а затем горячей водой температурой 85—90° С в течение 1520 мин. Горячую воду вытесняют холодной и оставляют фильтр заполненным водой до следующего фильтрования.

Если опорный картон подлежит повторному использованию в следующем цикле, его промывают водой в направлении, обратном току пива.

По мере необходимости всю систему установки промывают дезинфицирующим раствором и водой.

Для обеспечения безопасной работы фильтра ВФД-4 необходимо следить за плотностью соединений шлангов и своевременно подтягивать уплотняющие хомуты. Работы по смазке трущихся: частей дозатора и замене смазки должны проводиться при остановленных двигателях, при этом на пульте управления установки должна быть вывешена табличка «Не включать, работают люди».

Для обеспечения высокой степени осветления пива применяемые диатомитовый порошок и опорный картон должны быть высокого качества и отвечать требованиям действующих ТУ.

Диатомит, используемый в качестве фильтрующего порошка, должен соответствовать следующим требованиям.

Фильтрующую способность диатомита проверяют на лабораторном фильтре, который может быть изготовлен по чертежам КБ НПО ПБП в условиях любого пивоваренного завода.

Лабораторный фильтр имеет площадь фильтрационной поверхности 0,006 м2.

Опорный картон должен соответствовать следующим техническим показателям.

Листы картона должны иметь ровно обрезанные кромки. На поверхности листов картона не допускаются масляные пятна, дыры, крупные включения в виде песка и сучьев. Малозаметные дефекты допускаются, если масса листов с такими дефектами, определенная по ГОСТ 13525.5—68, не превышает 5%.

Картон должен транспортироваться в закрытых и чистых транспортных средствах в упакованном виде.

Картон хранят в закрытых складах, защищенным от воздействия атмосферных осадков и почвенной влаги.

Хранение картона совместно с химикатами воспрещается.

Картон выпускают в листах размером 600×1240 и 390Х Х800 мм. Пределы отклонения по размерам не должны превышать ±5 мм.

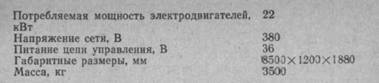

Диатомитовые фильтры ВФД-25 и ВФД-50, разработанные КБ НПО ПБП, представляют собой более усовершенствованную конструкцию фильтра ВФД-4, имеют более высокую производительность И ПОЛНОСТЬЮ ЯПТПМЯТИЧИПППЯНЫ

Расход материалов на фильтре ВФД-50 аналогичен расходу на фильтре ВФД-4.

Экономический эффект от внедрения фильтров в промышленность составляет для ВФД-4 —3300 руб./год; ВФД-50 — 2500 руб./год.

No Responses so far

Обсуждение закрыто.

Comment RSS