ОТЕЧЕСТВЕННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО БРОЖЕНИЯ И ДОБРАЖИВАНИЯ

Способ непрерывного брожения и дображивания пива, разработанный НПО ПБП, предусматривает соединение бродильных и лагерных танков в батареи, а последних — в линию непрерывного потока продукта при температурных режимах классической технологии. Длительность цикла непрерывной работы без остановки на мойку и дезинфекцию — два месяца.

Интенсификация процесса достигается за счет повышения физиологической активности дрожжей, сокращения стадии разбраживания и осветления молодого пива перед перекачкой на дображивание, некоторого увеличения концентрации дрожжей в бродящем сусле, перемешивания при непрерывном потоке жидкости и принудительного отделения части дрожжей от молодого пива.

Сущность способа состоит в перемещении с определенной скоростью бродящего сусла и молодого пива в системе скоммуницированных между собой бродильных и лагерных танков при непрерывном притоке свежего сусла в головной танк и оттоке готового пива из последнего танка.

Требуемая концентрация дрожжей в бродящем сусле обеспечивается непрерывным поступлением дрожжевой разводки в головной танк системы из непрерывно действующего дрожжегенератора и дополнительного размножения дрожжей в танках брожения. Перед поступлением молодого пива на дображивание часть дрожжей отделяют на сепараторе.

Способ непрерывного брожения и дображивания предусматривает использование нестерильного сусла при условии предотвращения возможности проникновения инфекции.

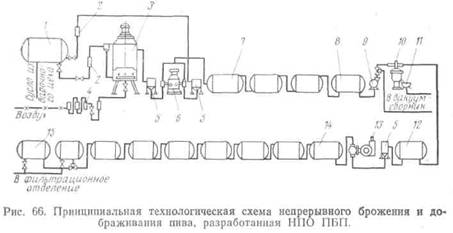

Способ непрерывного брожения и дображивания пива с использованием существующего оборудования пивоваренных заводов позволяет сократить продолжительность процесса брожения с 7 до 4 сут, и дображивания с 21 до 10—15 сут, уменьшить удельную металлоемкость аппаратуры по сравнению с классическим способом в 1,3 раза и увеличить коэффициент использования производственной площади в 1,4 раза. Принципиальная технологическая схема непрерывного брожения и дображивания пива, разработанная НПО ПБП, приведена на рис. 66.

Поступающее из варочного отделения осветленное сусло подается через питатель 1 на брожение и приготовление дрожжевой разводки.

Дрожжевая разводка непрерывно приготовляется в дрожжегенераторе 3, представляющем собой вертикальный цилиндрический сосуд с рубашкой, снабженный ротаметрами 2, фильтрами для очистки воздуха 4 и системами для аэрации среды, пеногашения и поддержания уровня. Сусло из питателя 1 и дрожжевая разводка из дрожжегенератора 3 поступают в промежуточные бачки постоянного уровня 5, откуда насосом-дозатором 6 в заданном соотношении сусло (92%) и дрожжевая разводка (8%) подаются в первый танк батареи главного брожения 7, состоящей из четырех танков. Концентрация дрожжевых клеток в первом танке батареи главного брожения поддерживается в пределах 70 млн./мл. Поступление продукта в танк предусмотрено снизу, а выход — сверху. Скорость потока бродящего сусла в танках 7 регулируется с помощью насоса-дозатора.

Продолжительность процесса главного брожения — 96 ч. Молодое пиво собирается в сборнике 8, откуда вихревым насосом 9 передается на герметизированный сепаратор 10 для отделения дрожжей. Отделенные дрожжи поступают в сборник для дрожжей 11.

Осветленное молодое пиво поступает в сборник 12 с средней концентрацией дрожжей 15 млн./мл, а затем насосом-дозатором 13 подается в первый танк батареи дображивания 14, состоящей из десяти танков. Танки соединяются между собой аналогично танкам батареи главного брожения. Продолжительность процесса дображивания — 240 ч. Скорость потока пива в танках дображивания регулируется с помощью насоса-дозатора 13. Готовое пиво из последнего танка батареи дображивания поступает в один из двух попеременно работающих сборников 15, откуда передается на осветление и розлив.

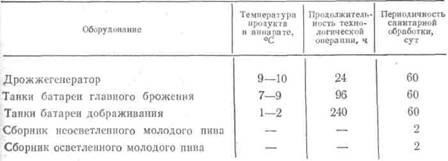

Температурные режимы, продолжительность технологических операций, максимально допустимое время пребывания продукта в каждом аппарате и периодичность санитарной обработки оборудования приведены в табл. 6.

Таблица 6

Рекомендуемые режимы работы линии непрерывного брожения и дображивания пива

В качестве питателей линии непрерывного брожения и дображивания пива рекомендуется использовать имеющиеся на заводе бродильные танки. Объем питателя должен быть равен (или кратен) объему сусла, получаемого за одну варку. Для экономии площади целесообразно применять в качестве питателей вертикальные цилиндрические емкости со сферическими днищами.

Питатели должны быть изготовлены из алюминиевых сплавов или нержавеющей стали и выдерживать внутреннее избыточное давление до 0,07 МПа.

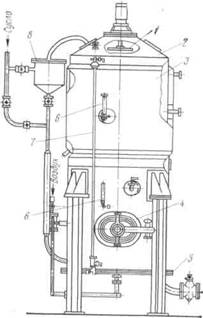

Дрожжегенератор типа ВДН (рис. 67) представляет собой цилиндрический вертикальный сосуд с плоским съемным днищем и конической крышкой.

Рис. 67. Дрожжегенератор ВДН:

1—пеногаситель; 2—коническая крышка; 3—цилиндрический корпус аппарата; 4— люк; 5—съемное днище; 6—термометр; 7— указатель уровня; в—поплавковый регулятор уровня.

Аппарат снабжен устройством для аэрации среды в виде трубчатого барботера с обращенными вниз отверстиями 0 0,6 мм, располагающегося в нижней части корпуса. Воздух для аэрации очищается в специальных фильтрах, входящих в комплект дрожжегенератора. В верхней части аппарата располагается устройство для пеногашения, состоящее из быстровращающегося горизонтального диска с лопастями. Для поддержания постоянного уровня жидкости в дрожжегенераторе предусмотрен поплавковый регулятор, установленный в выносном бачке, закрепленном на корпусе аппарата. Сусло вводится в нижнюю часть аппарата через поплавковый регулятор, готовая дрожжевая разводка выходит через верхний штуцер, расположенный на 100—200 мм ниже уровня жидкости. Чистая культура дрожжей вводится в аппарат один раз в 2 мес.

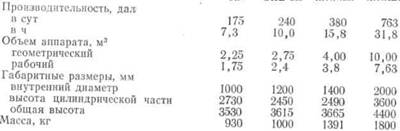

Техническая характеристика дрожжегенераторов

ВНД/1 ВНД-600 ВНД-800 ВНД-400

При оборудовании двух или трех параллельно работающих батарей главного брожения устанавливают соответственно два ли три насоса-дозатора типа 2ДА. Для сокращения числа насосов допускается установка одного насоса 4ДА для обслуживания двух батарей или одного насоса 6ДА для обслуживания трех батарей главного брожения.

Производительность насоса-дозатора для молодого пива в батарее дображивания подбирается из расчета времени пребывания ней продукта с момента поступления в первый танк до выхода готового пива из последнего танка 10 сут.

Для подачи молодого пива в батарею дображивания используют насос типа НД завода «Ригахиммаш». При нескольких параллельно работающих батареях дображивания на каждую батарею устанавливают по одному насосу НД. Число насосов может быть сокращено при использовании многоцилиндрового насоса-дозатора типа ДА, обеспечивающего подачу молодого пива каждым цилиндром насоса на отдельную батарею дображивания.

Промежуточный бачок постоянного уровня предназначен для обеспечения нормальной работы насосов-дозаторов и представляет собой выполненную из нержавеющей стали емкость с поплавковым регулятором уровня, изготовляется по чертежам КБ НПО ПБП.

Батареи главного брожения пива коммуницируют из имеющихся на заводе бродильных танков. Каждый танк оборудуют обводной магистралью для отключения от батареи при дезинфекции.

Сборник молодого пива служит буферной емкостью, куда поступает пиво из последнего танка батареи главного брожения, а затем направляется на осветление. В качестве сборника используют бродильный танк. Объем сборника должен соответствовать объему танка батареи главного брожения. Для перекачивания молодого пива из сборника на сепаратор применяют вихревые насосы. Сепараторы для осветления молодого пива должны быть герметизированы во избежание потерь диоксида углерода.

В помещениях, где размещаются питатели, дрожжегенераторы, батарей главного брожения и сборники неосветленного молодого пива, должна поддерживаться температура не выше 5—6°С, а в помещениях, где размещаются сборники осветленного молодого пива, батареи дображивания и сборники готового неосветленного пива, — температура не выше 1—2°С.

Помещения должны быть оборудованы приточно-вытяжной вентиляцией и отвечать требованиям санитарных норм, предъявляемых к технологическим цехам пивоваренных заводов.

Для соблюдения микробиологической чистоты перед пуском линий и окончанием каждого двухмесячного цикла работы необходимо проводить тщательную мойку и дезинфекцию, коммуникаций с последующим смывом дезинфектанта. ![]()

![]() Мойка проводится щелочным раствором и холодной водопроводной водой, а дезинфекция — раствором катапина или другим дезинфектантам.

Мойка проводится щелочным раствором и холодной водопроводной водой, а дезинфекция — раствором катапина или другим дезинфектантам.

Для мойки и дезинфекции коммуникаций и смыва дезинфектанта водой должны использоваться обводные линии с трехходовыми и проходными кранами, позволяющие проводить мойку и дезинфекцию любого участка трубопроводов без прекращения работы технологической линии. Дезинфектант подается из стационарно установленного или передвижного бачка под давлением воздуха или с помощью насоса.

Бродильные и лагерные танки следует дезинфицировать с помощью моющих головок, а при отсутствии их — путем разбрызгивания дезинфектанта под давлением воздуха из передвижного бачка.

No Responses so far

Обсуждение закрыто.

Comment RSS